小形湿式多板クラッチの衝撃

昭和30年代に入って間もないある日、当社の技術者が某工作機械メーカーの技術者に呼び出され、これまで目にしたこともないような小さなクラッチを見せられた。それまでクラッチには自負を持っていた当社の技術者にはショックだった。

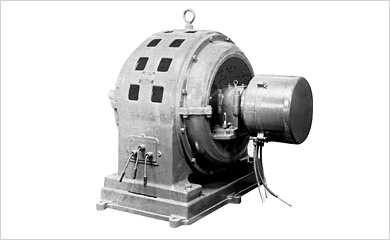

1927(大正15)年、当社はセメント製造工程の粉砕機および回転焼成機に用いる同期モーターを受注。モーターを生産するのにあわせて起動時に必要な電磁クラッチも自社で生産した。これはわが国の電磁クラッチの先がけだった。

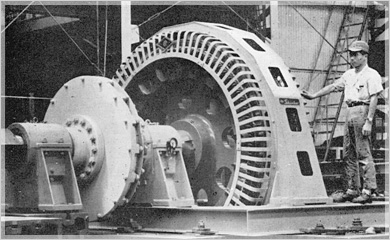

当社はこのあとも、動力システムの一部として高負荷起動用の大型電磁クラッチを一貫して手がけていた。例えば1965(昭和40)年には2200kWの同期モーター用に直径2.2mのクラッチというように、当時の電磁クラッチといえば大型というイメージだったのだ。

ところが工作機械メーカーで見せてもらったドイツ製のクラッチは非常に小型。衝撃を受けた技術者はこの小型クラッチを入手して当社で構造を調べてみた。

クラッチ板が何枚も並び、オイルの中で作動する湿式多板電磁クラッチであった。受注生産品である大型乾式単板の従来クラッチとは何から何まで正反対。多板にすることで小型でも強い回転力を受けることができ、クラッチ板の摺動による摩耗をオイルで防ぐ構造だ。

昭和30年代はオートメーション勃興期、これからあらゆる産業機器にクラッチが組み込まれるようになり、需要は無限に広がる。そのときのクラッチは小型汎用のものになる。こう痛感した当社の技術陣は小型の湿式多板クラッチの自社生産に取り組むことにした。

クラッチが切れない

まず、自分たちで湿式多板クラッチを試作し、実験を繰り返して特性を調べてみた。クラッチを切るときはパッと切れ味よく回転が切れなければならないのだが、試作品は油の中で回っているので、クラッチ板が離れた瞬間も油の粘性によって回転力がある程度伝わり、通電を絶ってもクラッチが完全には切れないという問題が出てきた。

そこで輸入物のクラッチをよく調べてみると、ディスク(クラッチ板)がわずかにお椀型に反っていた。ディスクが一種の板バネになっており、通電を絶つとパッと板同士が離れて油の粘性の影響を受けない仕組みだったのだ。

また輸入製品は、接点が互いに動いて擦れ合うスリップリングによる給電方式であった。これを、当社は摺動部がないため故障しにくくメンテナンスフリーのコイル静止形に改良し、信頼性の高い電磁クラッチにした。

小型湿式の汎用クラッチ・ブレーキに進出するにあたっての基本方針は「クラッチ・ブレーキのデパートになる」こと。クラッチ・ブレーキに関しては何でもそろっているという安心感を顧客に持ってもらおうというのだ。

さらに1960(昭和35)年、世界トップレベルの技術を持つ米国のクラッチ・ブレーキ製造企業と、1963(昭和38)年には爪同士ががっちりかみ合うツースクラッチの技術を持つ米国メーカーと技術提携。また、自社開発のパウダによる特性の良いパウダクラッチも生産。従来、当社は受注生産品メーカーだったので、汎用製品の販路はなかったのだが、当社のクラッチ・ブレーキ分野におけるデパート戦略の意思の強さを認めて、販売代理店に名乗り出るところが続出、当社は質・量両面でわが国トップクラスのクラッチ・ブレーキメーカーとなったのである。

複写機にも多数使われる

1962(昭和37)年、普通紙複写機の基本特許が切れたのを見計らい、国内メーカーがいっせいに参入。複写機用のマイクロクラッチ・ブレーキの生産が加速した。複写機需要はこのあとも伸び続けたがサーボモーターの登場で転機を迎えた。

小型クラッチは複写機の複写倍率の切り替えにも使われていた。倍率の切り替えが多段になるほど使われるクラッチも増える。こうして需要が増えていたのだが、1981(昭和56)年、サーボモーターで複写倍率を1%単位で切り替えられる複写機が出現して転機を迎えた。

モーター一つで多数のクラッチ以上の役割を果たすのだからかなわない。複写倍率切り替え用のクラッチは駆逐された。しかし紙送り用のクラッチは残った。その頃、おりからのOA(オフィス・オートメーション)ブームにより複写機の出荷台数が急増したため、結局、複写機用のクラッチの売り上げはさらに伸びた。

ちなみにその後、当社はクラッチのライバルとなったサーボモーターも手がけ、主要な製品となっている。