シンフォニアテクノロジー株式会社シンフォニアテクノロジー株式会社

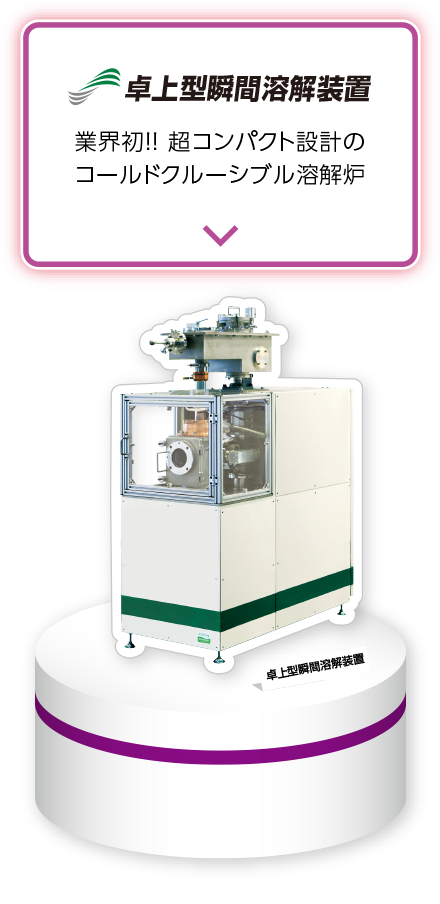

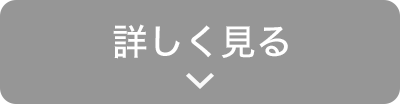

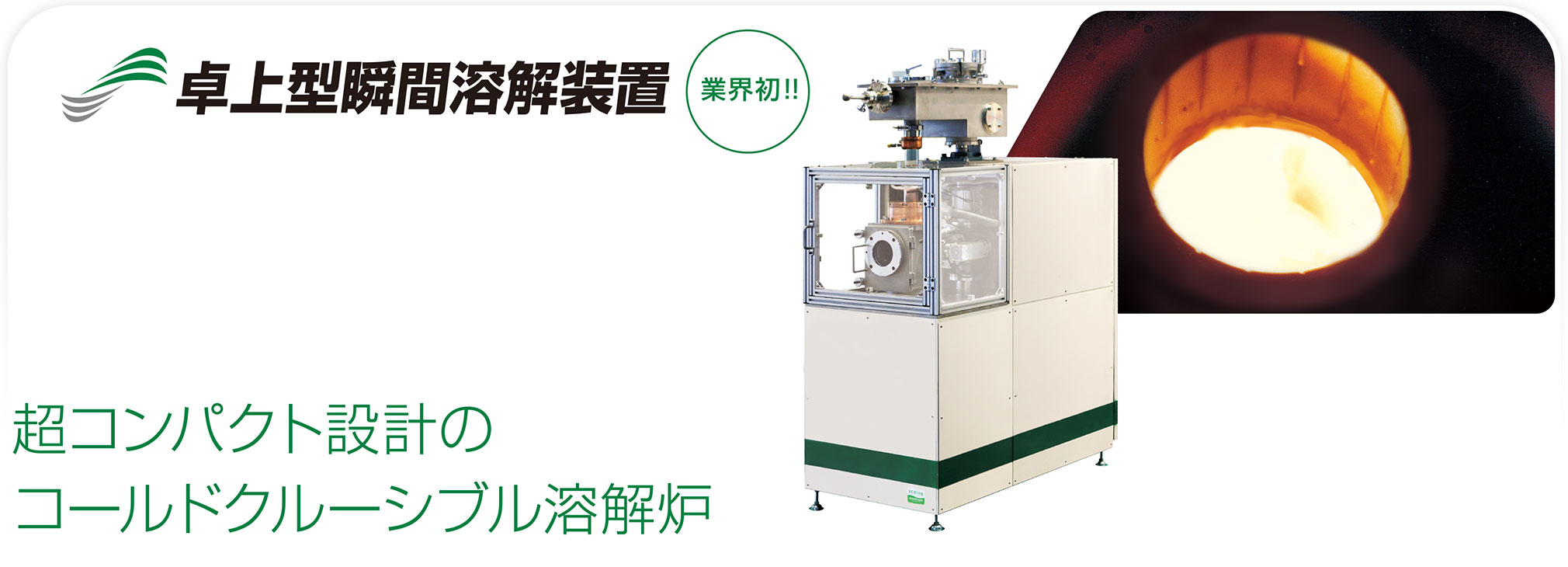

高融点金属を3分以内で溶解

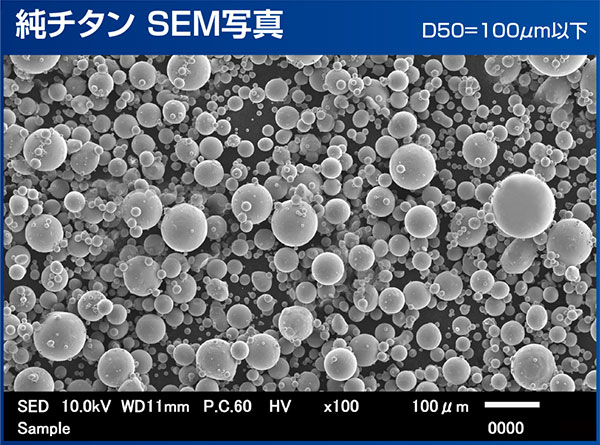

チタン、ジルコニウム、ニオブ等の高融点金属を瞬間溶解。少量、多品種の溶解、SEMや機械試験にも対応し新素材開発に最適。

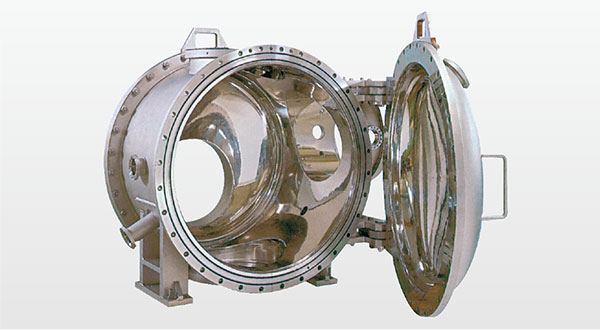

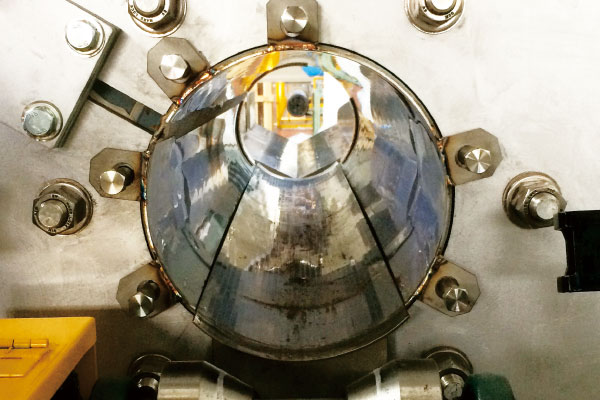

水冷銅ルツボ採用

水冷銅ルツボによる真空溶解で高純度化・低酸素化が可能。

低コスト

付帯設備工事も簡易化され低コストで導入することができます。

-

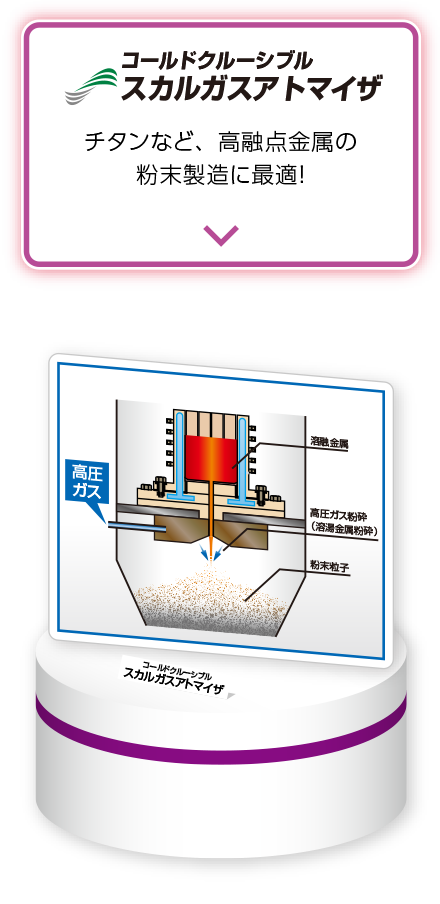

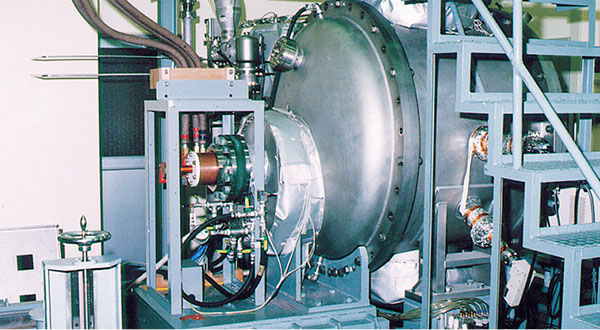

簡便な方法で超高真空を実現

当社独自の技術により、真空チャンバなどの真空内構成機器の放出ガスを極少に押さえることで、超高真空環境を実現。

-

シンプルで、高効率なクリーン溶解

高効率なコールドクルーシブル炉の採用と高周波誘導加熱装置により、超高純度金属を、高速溶解(鉄10kgを5分未満)します。

-

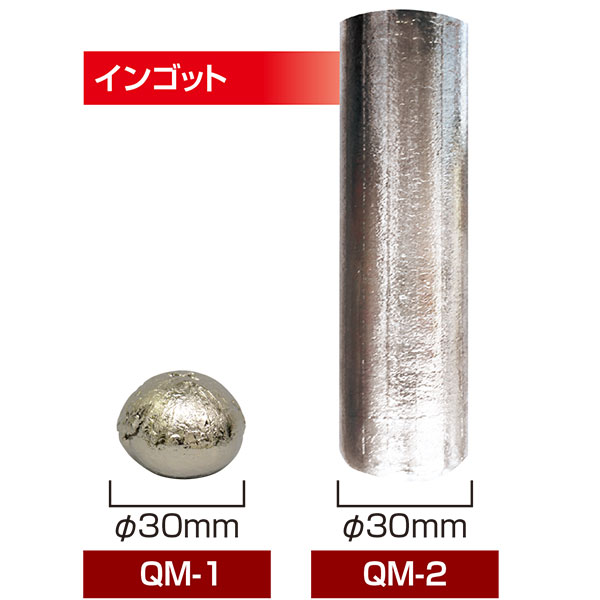

大容量で均質なインゴットを精製

10kg以上(鉄換算)の大容量溶解が可能。均質な超高純度金属のインゴットを急速溶解・精製することができます。鋳型を使わず、ルツボ内凝固させることにより、簡便性と経済性に貢献。

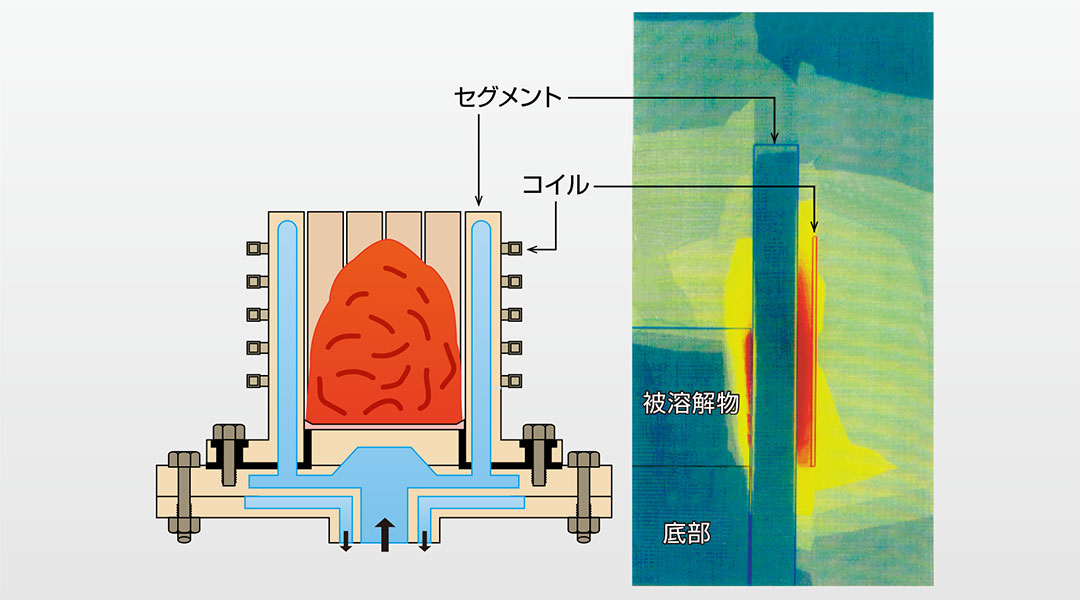

コールドクルーシブル概念図と磁束密度分布シミュレーション

-

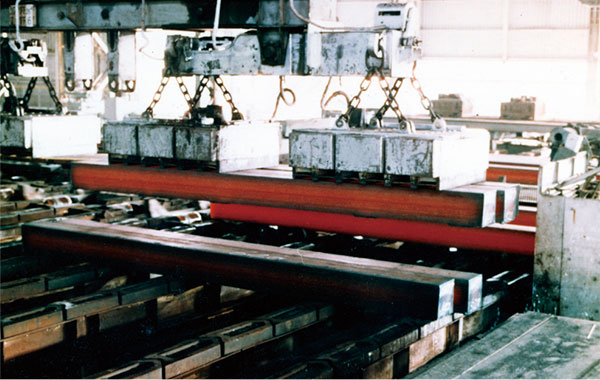

安全かつスピーディなハンドリング

強力な起磁力で一度に大量のスクラップを吊る事ができ、積み込み・荷降ろし作業などのスピードアップが図れます。

-

堅牢構造・高耐久性

堅牢な構造で耐久力が高く、高頻度な使用にも耐えられるため、過酷な作業にも安心してご利用できます。

-

高温作業や高所での作業が容易

高温状態の鋼板やスクラップを取り扱えるため、製鋼中間工程での超高温ハンドリングを実現し、省エネと効率化に貢献します。

スクラップ用リフマグ®

-

丸型

-

小判型

-

ショベル用

製品吊り用リフマグ®

-

ストリップコイル運搬用

-

鋼板吊り用

-

ビレット運搬用

-

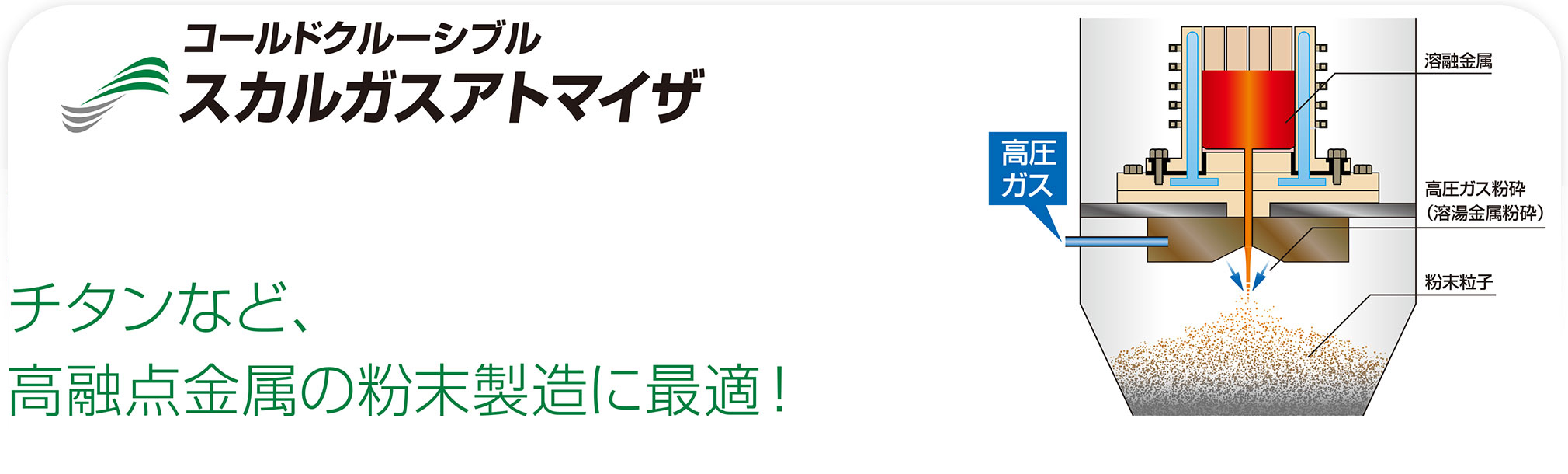

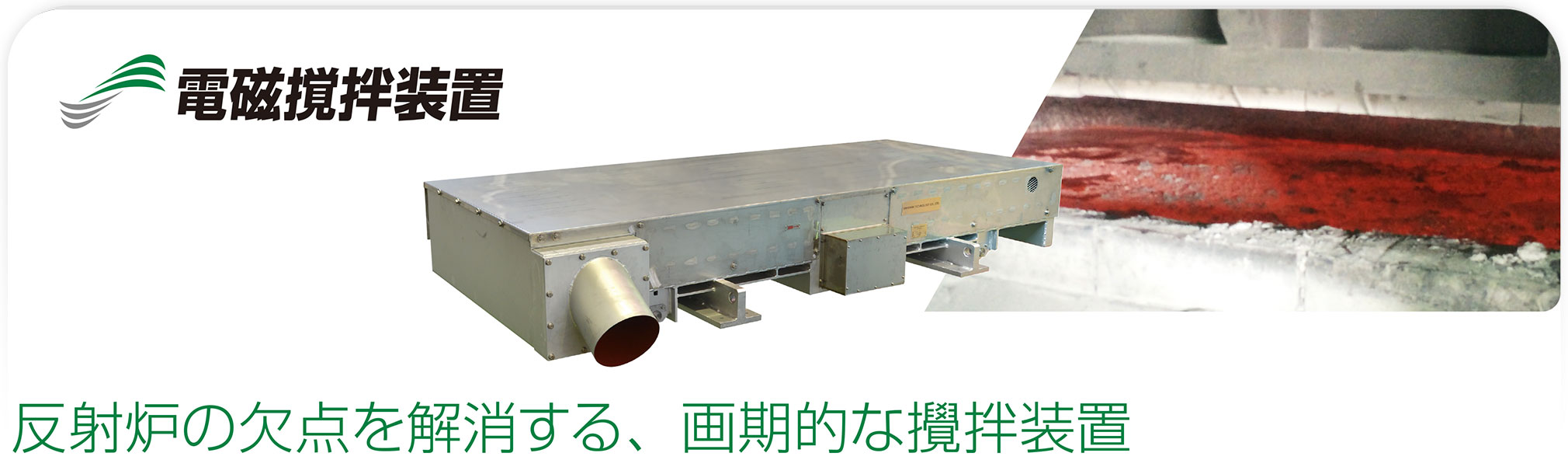

成分を均一化し偏析を解消!

他方式に比べ非常に攪拌作用が大きく、炉内全域の溶湯が急速かつ万遍なく攪拌されます。従って溶湯成分が均一化し、偏析はまったく生じません。特にマグネシウム、チタン、シリコンなどをはじめ合金成分の高いものに威力を発揮します。

-

高い熱吸収で大幅省エネルギー!

反射炉では輻射熱を受ける溶湯表面が底部より100〜150℃と高温になっているため熱吸収が悪くなりがちです。電磁攪拌を行えば、溶湯と冷材の接触が強制的に行われるため、数分以内で上下層の温度が均一化し、熱吸収が増大し熱損失が低減され、大きな省エネルギー効果が得られます。

-

溶解時間を短縮!

攪拌により溶湯が流動することによって冷材に対する熱伝導率が上昇し、冷材の溶解が速まります。同時に全体の溶湯温度が低下し輻射熱の吸収が高まります。従って省エネ効果に加え、溶解時間が大幅に短縮されます。

-

酸化を防ぎ歩留りを向上!

歩留り向上には溶湯の酸化防止が重要ですが、電磁攪拌により表面温度が低下するため酸化が減少され、しかも溶解時間の短縮、冷材の溶湯への巻込み効果などにより歩留りが著しく向上します。

-

人手がいらず保守が簡単!

従来の攪拌装置では操業中に人力または特殊車両などで攪拌しなければなりませんが、電磁攪拌ではこのような作業はまったく不要で自動的に行われます。

-

正確な温度管理が可能!

溶湯温度が不均一だと温度検出を行っても溶湯の正確な温度を測定したとはいえません。その点、溶湯温度が全体に均一化されるため、温度管理をより正確に行うことができます。

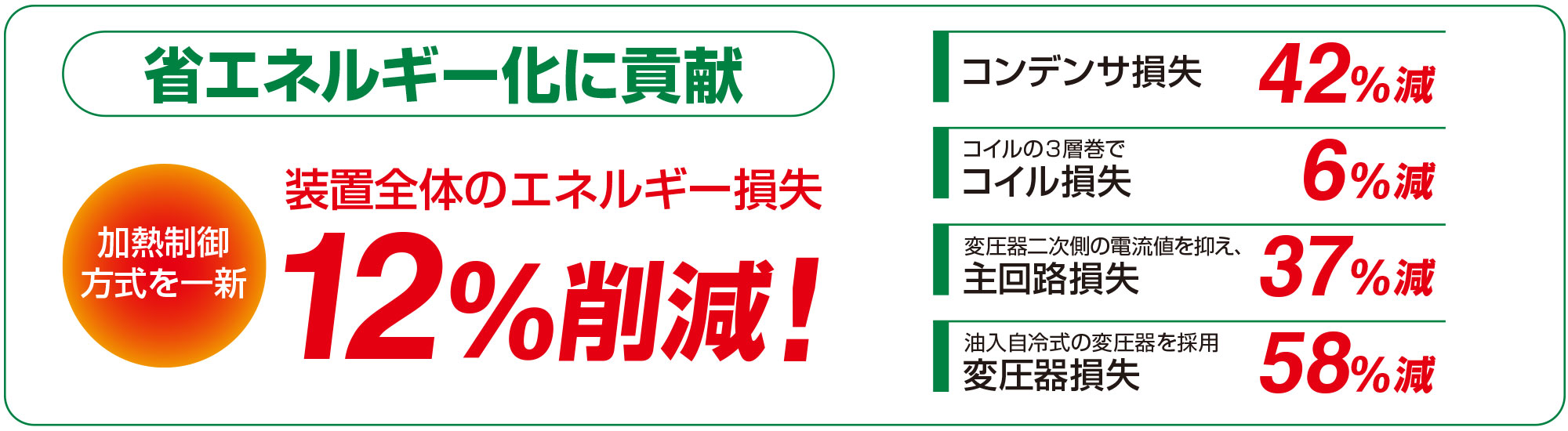

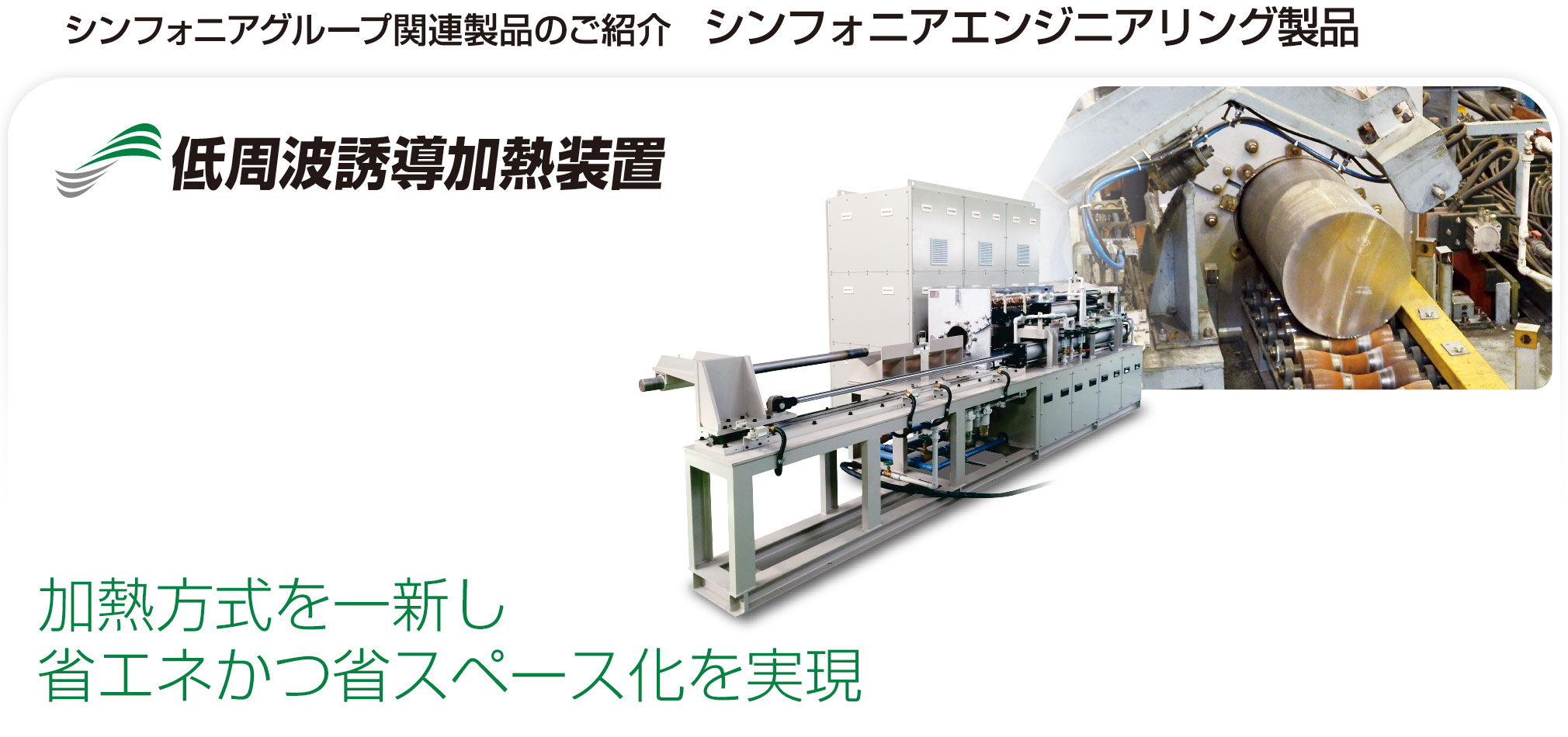

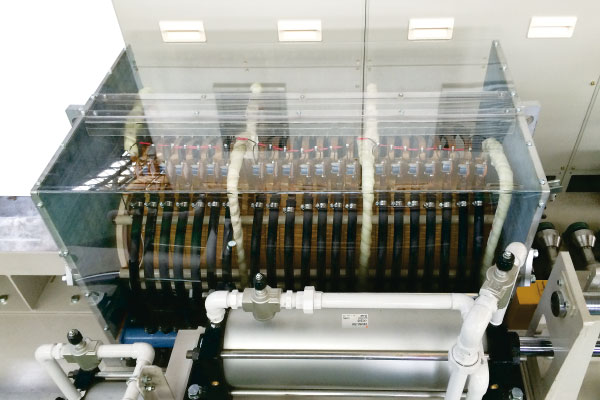

安定した均熱性、抜群の加熱効率、厳正な温度管理で高品質な製品づくりに貢献

-

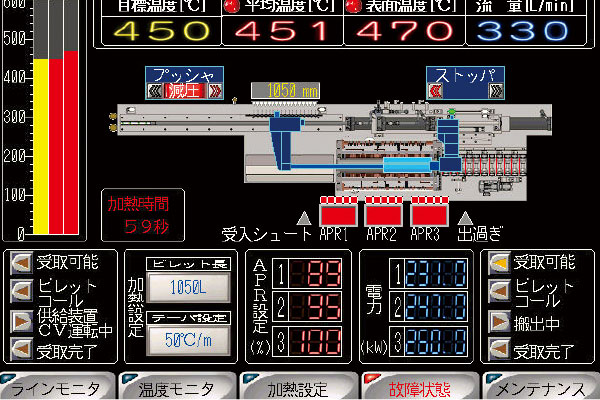

メンテナンスが容易

交流電力調整器で加熱の入切を行うため、VCS(真空電磁接触器)の開閉頻度が従来比1/200以下まで減少。また、ビレットの温度と加熱コイルの水量、故障内容をタッチパネルに記録。

-

設置現場に応じたレイアウトが実現

変圧器を離れた場所に設置できるようになり、加熱装置本体のコンパクト化を実現しました。さらに搬送ラインの高さや、水、エア配管の一次接続位置を希望の位置に変更できます。

-

安全かつ堅牢な構造

無通電時にエア機器が動作しないセンタークローズ形を採用し、更に安全ピンで固定し、メンテナンス時の事故を防止します。

-

高品質な製品づくりに貢献

交流電力調整器により、細かな温度調整が可能。目標温度に急速加熱する為、スケールの発生は極僅かです。材料の品質が向上し、金型やダイスの寿命をのばします。

-

タッチパネルによる高い操作性

タッチパネルを採用することで、細かな設定がしやすくなりました。また、自動運転はボタン一つで開始することができます。

電磁クラッチ/ブレーキ

電磁クラッチ/ブレーキ パーツフィーダ

パーツフィーダ モーター/コントローラ

モーター/コントローラ 産業インフラ

産業インフラ 半導体搬送機器

半導体搬送機器 振動搬送機器

振動搬送機器 ソフトウエア/システム製品

ソフトウエア/システム製品 再生医療機器

再生医療機器 農業関連機器

農業関連機器 航空機用地上支援車両

航空機用地上支援車両 プレゼンテーション

プレゼンテーション インフォメーション

インフォメーション